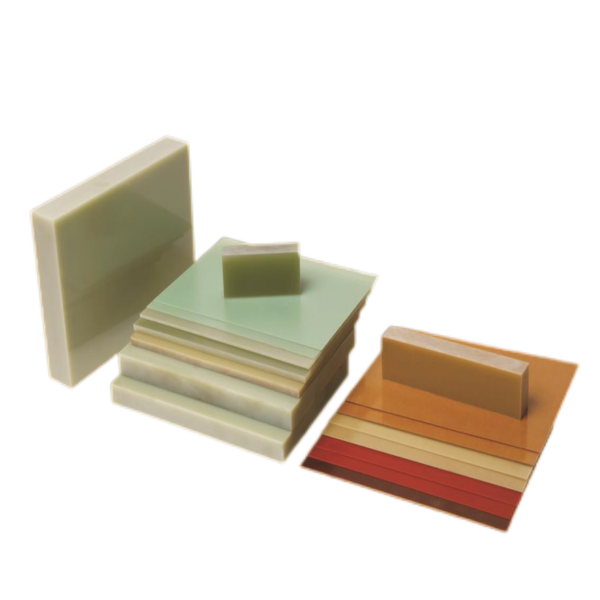

DF350A Modifiziertes Diphenylether-Glasgewebe, starre Laminatplatte

DF350AEs besteht aus mit einem modifizierten Diphenylether-Duroplast imprägniertem Glasfasergewebe, das unter hohem Druck und hoher Temperatur laminiert wird. Das Glasfasergewebe muss alkalifrei und mit KH560 behandelt sein.

DF350A zeichnet sich durch gute Hitzebeständigkeit sowie hervorragende mechanische und dielektrische Eigenschaften aus und eignet sich daher für Anwendungen in Elektromotoren der Klasse H oder elektrischen Geräten als isolierendes Bauteil oder Komponente. Es wird insbesondere in Elektromotoren oder elektrischen Geräten eingesetzt, die unter thermischer Belastung höhere mechanische Eigenschaften erfordern.

Verfügbare Stärken:0,5 mm bis 200 mm

Verfügbare Blattgröße:

1500 mm × 3000 mm, 1220 mm × 3000 mm, 1020 mm × 2040 mm, 1220 mm × 2440 mm, 1000 mm × 2000 mm und andere verhandelte Größen.

Nenndicke und zulässige Toleranz (mm)

| Nenndicke | Abweichung | Nenndicke | Abweichung | Nenndicke | Abweichung |

| 0,5 | +/-0,15 | 3 | +/-0,37 | 16 | +/-1,12 |

| 0,6 | +/-0,15 | 4 | +/-0,45 | 20 | +/-1,30 |

| 0,8 | +/-0,18 | 5 | +/-0,52 | 25 | +/-1,50 |

| 1 | +/-0,18 | 6 | +/-0,60 | 30 | +/-1,70 |

| 1.2 | +/-0,21 | 8 | +/-0,72 | 35 | +/-1,95 |

| 1,5 | +/-0,25 | 10 | +/-0,94 | 40 | +/-2,10 |

| 2 | +/-0,30 | 12 | +/-0,94 | 45 | +/-2,45 |

| 2,5 | +/-0,33 | 14 | +/-1,02 | 50 | +/-2,60 |

Biegedurchbiegung (mm)

| Dicke | Biegedurchbiegung | |

| 1000 (Lineallänge) | 500 (Lineallänge) | |

| 3.0~6.0 | ≤10 | ≤2,5 |

| 6.1~8.0 | ≤8 | ≤2,0 |

| >8,0 | ≤6 | ≤1,5 |

Physikalische, mechanische und dielektrische Eigenschaften

| NEIN. | Eigenschaften | Einheit | Standardwert | Typischer Wert | ||

| 1 | Dichte | g/cm³ | 1,70 bis 1,95 | 1.9 | ||

| 2 | Biegefestigkeit, senkrecht zur Schichtrichtung (Längsrichtung) | Im Normalzustand | MPa | ≥400 | 540 | |

| 180℃+/-2℃ | ≥200 | 400 | ||||

| 3 | Schlagfestigkeit (Charpy, Kerbschlag, Längsschlag) | kJ/m² | ≥37 | 50 | ||

| 4 | Haftfestigkeit | N | ≥5000 | 6900 | ||

| 5 | Wasseraufnahme | mg | Siehe nächste Tabelle | 11.8 | ||

| 6 | Isolationswiderstand, parallel zu den Lamellen | Im Normalzustand | MΩ | ≥1,0 x 106 | 5,3 x 107 | |

| Nach 24 Stunden im Wasser | ≥1,0 x 102 | 3,8 x 104 | ||||

| 7 | Dielektrischer Verlustfaktor 1 MHz | -- | ≤0,05 | 1,03 x 10-2 | ||

| 8 | Dielektrizitätskonstante 1 MHz | -- | ≤5,5 | 4.7 | ||

| 9 | Durchschlagspannung, parallel zu den Blechen (in Transformatoröl bei 90℃+/-2℃) | kV | ≥30 | 35 | ||

| 10 | Durchschlagsfestigkeit, senkrecht zu den Blechen (in Transformatorenöl bei 90 °C ± 2 °C), 2 mm Blech | MV/m | ≥11,8 | 18 | ||

Wasseraufnahme

| Durchschnittliche Dicke der Prüfproben (mm) | Wasseraufnahme (mg) | Durchschnittliche Dicke der Prüfproben (mm) | Wasseraufnahme (mg) | Durchschnittliche Dicke der Prüfproben (mm) | Wasseraufnahme (mg) |

| 0,5 | ≤17 | 2,5 | ≤21 | 12 | ≤38 |

| 0,8 | ≤18 | 3.0 | ≤22 | 16 | ≤46 |

| 1.0 | ≤18 | 5.0 | ≤25 | 20 | ≤52 |

| 1.6 | ≤19 | 8.0 | ≤31 | 25 | ≤61 |

| 2.0 | ≤20 | 10 | ≤34 | Siehe Anmerkungen 2 | ≤73 |

| Anmerkungen:1) Liegt der berechnete Mittelwert der gemessenen Dicke zwischen zwei in dieser Tabelle angegebenen Dicken, werden die Werte durch Interpolation ermittelt. Ist der berechnete Mittelwert der gemessenen Dicke kleiner als 0,5 mm, beträgt der Wert maximal 17 mg. Ist der berechnete Mittelwert der gemessenen Dicke größer als 25 mm, beträgt der Wert maximal 61 mg. 2) Beträgt die Nenndicke mehr als 25 mm, wird das Material einseitig auf 22,5 mm abgedreht. Die abgedrehte Seite muss glatt sein. | |||||

Verpackung und Lagerung

Die Blätter sind an einem Ort zu lagern, an dem die Temperatur 40℃ nicht übersteigt, und horizontal auf einer Unterlage mit einer Höhe von mindestens 50 mm zu platzieren.

Von Feuer, Hitze (Heizgeräten) und direkter Sonneneinstrahlung fernhalten. Die Lagerfähigkeit der Platten beträgt 18 Monate ab Werk. Auch nach Ablauf dieser Frist kann das Produkt nach erfolgter Prüfung weiterhin verwendet werden.

Hinweise und Vorsichtsmaßnahmen für die Anwendung

Aufgrund der geringen Wärmeleitfähigkeit der Bleche ist bei der Bearbeitung eine hohe Schnittgeschwindigkeit und geringe Schnitttiefe erforderlich.

Beim Bearbeiten und Schneiden dieses Produkts entstehen erhebliche Mengen an Staub und Rauch. Es sind geeignete Maßnahmen zu treffen, um sicherzustellen, dass die Staubbelastung während der Arbeiten innerhalb zulässiger Grenzwerte bleibt. Lokale Absaugung und die Verwendung geeigneter Staub-/Partikelmasken werden empfohlen.

Da die Bleche nach der Bearbeitung Feuchtigkeit ausgesetzt sind, wird eine Beschichtung mit isolierendem Lack empfohlen.